Размер партий деталей

Schneider AG — это…

- швейцарская фабрика по производству окон, основанная в 1936 году в г. Праттельн около Базеля,

- на сегодня это семейное предприятие с более, чем 100 сотрудниками,

- дополнительные направления – внутренняя отделка, акустические системы, оснащение автомобилей и др.,

- выполнение любых пожеланий клиентов с высокой надежностью и традиционным качеством

Исходная ситуация

Традиционная столярная мастерская выросла количественно, приобрела новое здание и подошла вплотную к необходимости преобразования в индустриальное деревообрабатывающее предприятие. Однако производственные процессы были еще не готовы к такому скачку и сотрудники также должны были адаптироваться к новой производственной философии.

Цели проекта

Разработка и внедрение мероприятий по повышению эффективности и переходу к индустриальному методу производства. Освоение нового здания на новых принципах и обучение персонала новым подходам к организации производства.

Выполненная работа

Мероприятия по совершенствованию производства были основаны на знаменитой Lean-философии фирмы Toyota (бережливое производство) и направлены на устранение из производственного процесса любой деятельности, не создающей добавочной стоимости.

Сотрудники были в игровой форме ознакомлены с принципами бережливого производства (lean production) и с энтузиазмом начали вырабатывать собственные предложения по улучшениям.

Проведенные исследования выявили потенциал повышения эффективности более чем на одну треть без изменения производственного процесса.

Была начата работа по внедрению методов 5S и управления обеспечением материалами с помощью канбан-карт. Выполнение внедренных стандартов было подкреплено индивидуальной системой аудита. При этом внутренний контролер (аудитор) отвечает не только за соблюдение стандартов, но и за процесс непрерывного улучшения.

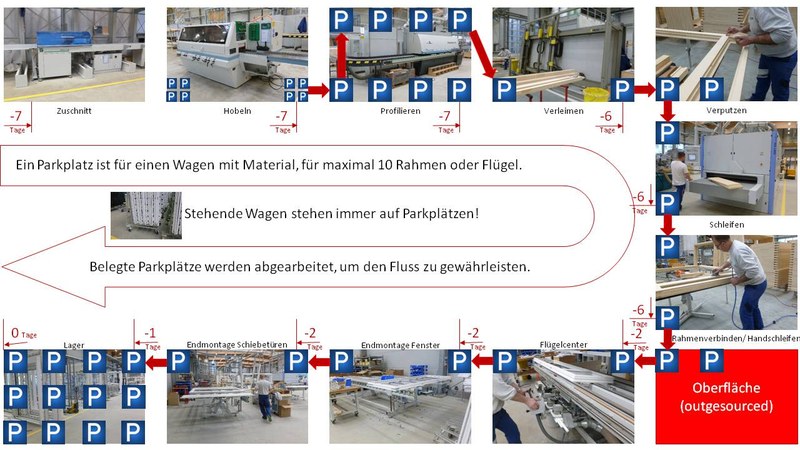

Важной мерой для повышения производительности стало определение и внедрение оптимальных объемов партий деталей. В ходе реструктуризации отдел подготовки производства стал разделять заказы на партии, в каждой из которых не более десяти элементов. Под элементом, в данном случае, понимается оконная рама, створка или другая часть окна. Заказы любого объема стали запускаться в производство в соответствие с этим заданным максимальным объемом партии. Также ограничение объема партии дало возможность разработать собственную концепцию парковочных мест для тележек с деталями, позволяющую снизить объемы запасов ( незавершенное производство). Была создана саморегулирующаяся производственная система.

Было внедрено гибкое планирование использования работников на нескольких операциях – работы выполнялась там, где парковочное место ( тележка) заполнено деталями и где в данный момент требуется дальнейшая обработка. Цель – предотвратить перегрузку парковки заготовками. Поток материалов стал планируемым. Скорость прохождения потока регулируется количеством задействованных на операциях рабочих.

Процесс стал значительно прозрачнее. Раньше большие запасы и долгое время ожидания перед обработкой приводило также к проблемам с качеством, которые ушли вместе с сокращением простоев между операциями. Отличающееся время тактов производства выровнялись.

Снижение запасов стал ключом к реализованному позже планированию производственных мощностей, осуществляемому в ежедневном режиме. Для подготовки производства используется простая таблица EXEL, которая на основе параметров заказа рассчитывает сроки изготовления. Руководитель производства использует эти данные для составления производственного плана.

По причине частых передвижек сроков поставки и необходимой гибкости использования персонала план загрузки текущего дня составляется в предыдущий вечер. Сотрудники теперь имеют упорядоченный рабочий день, а подготовительная работа дает возможность называть клиентам реалистичные сроки поставки.

Мероприятия по модернизации осуществлялись с применением «подручных средств», то есть не требовали существенных инвестиций. Это позволило получить незамедлительный эффект.

Руководство фирмы Schneider с самого начала поддерживало концепцию изменений. Без этого было бы сложно реализовать столь глубокую структурную модернизацию. Это стало также гарантией долгосрочного сохранения внедренных стандартов и постоянного дальнейшего развития.

Достигнутые результаты

- рост производительности более, чем на 30 %

- объем незавершенного производства снижен до 80 %

- внедрена система непрерывного улучшения (Kaizen)

- подготовка материалов по потребностям

- чистые и хорошо организованные рабочие места

- гибкое производство при стабильной производительности